【Испытания водогрейных котлов 】 — Котлотех

Приблизительное время чтения: 6 минут

Содержание:

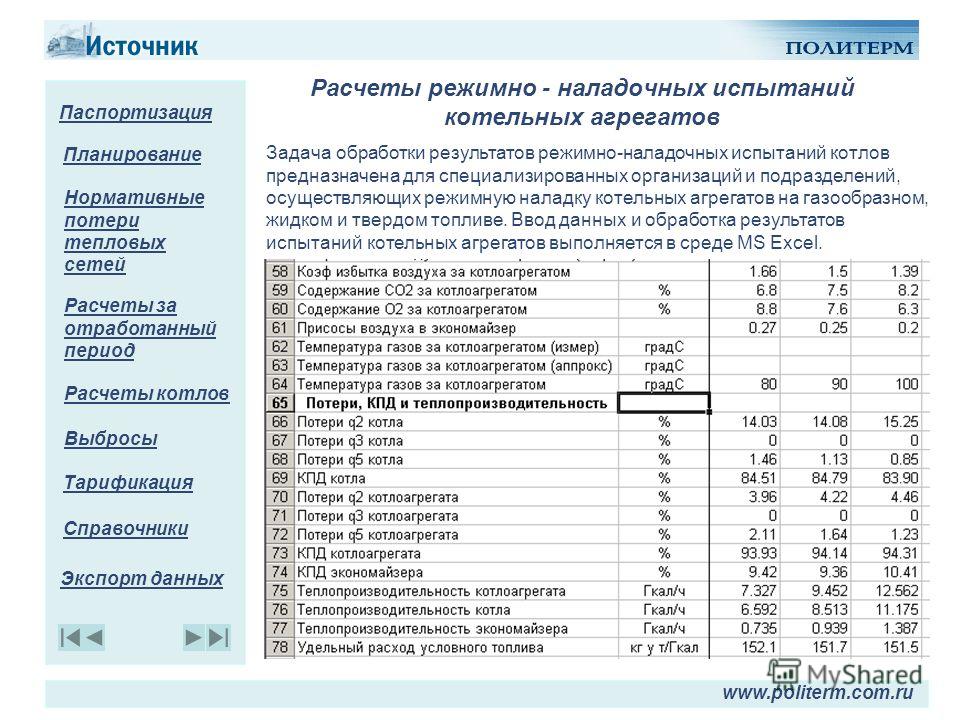

Для нормального функционирования и эффективного использования котлов и агрегатов, которые нагревают воду, обязательно должны проводиться режимно-наладочные испытания водогрейных котлов. Суть таких испытаний заключается в том, чтобы выбрать наиболее оптимальные режимы работы оборудования, которое задействовано в системе отопления.

Режимно-наладочные испытания водогрейных котлов

Испытания должны проводиться после установки всего оборудования, окончания работ по установке пусконаладочных механизмов, а также после соответственного обучения рабочих правильной и безопасной эксплуатации механизмов и агрегатов данной системы.

Режимно-наладочные работы следует проводить после монтажа или ремонта котла. В исключительных случаях такие работы могут проводиться также в период эксплуатации.

Режимно-наладочные испытания водогрейных котлов проводятся для выбора наилучших режимов работ, для составления режимной карты и для составления рекомендации по повышению КПД оборудования.

В процессе наладки агрегатов проверяется расход топлива, скорость расхода, давление, температура сжигания топлива и некоторые другие параметры физического процесса сжигания топлива.

После проведения необходимых работ проводятся расчеты для определения минимальных и максимальных показателей экономичности работы котельной.

Основными целями таких мероприятий являются: ознакомление с данными техпаспорта и работой агрегата, составление метода испытания, составление последовательной программы, проведение пробных и подготовительных работ, проведение основных работ, расчет результатов и составление отчета и режимных карт.

Режимно-наладочные мероприятия следует проводить: для котлов на жидком и твердом топливе – 1 раз в 5 лет; для котлов на газе – 1 раз в 3 года.

Режимные испытания

Режимные испытания водогрейных агрегатов проводят для установки способа энергосбережения, который не требует больших денежных расходов.

Данные мероприятия еще называют эколого-теплотехническими. Во время наладки выявляются недостатки в работе всей водонагревательной системы.

Во время наладки выявляются недостатки в работе всей водонагревательной системы.

После получения всех необходимых данных разрабатывается комплексная система по повышению экономичности работы устройств.

Необходимость проведения режимной наладки котлов:

- выявление и устранение дефектов всего оборудования;

- снижение до минимума выброса в атмосферу токсичных газов;

- увеличение КПД отопительного устройства;

- увеличение срока службы механизмов и агрегатов системы;

- проверка эксплуатационных характеристик всей водогрейной установки, заявленных в документации завода-изготовителя и техническом паспорте оборудования.

Режимные испытания котлов на твердом топливе проводятся 1 раз в 5 лет, а на газе – 1 раз в 3 года.

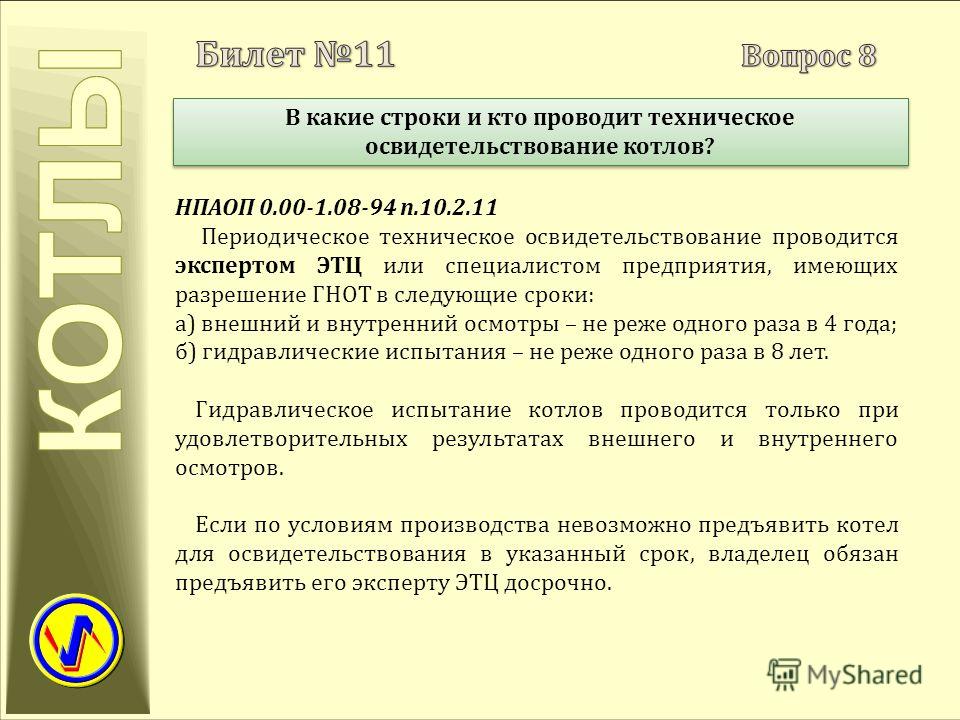

Техническое освидетельствование водогрейных устройств

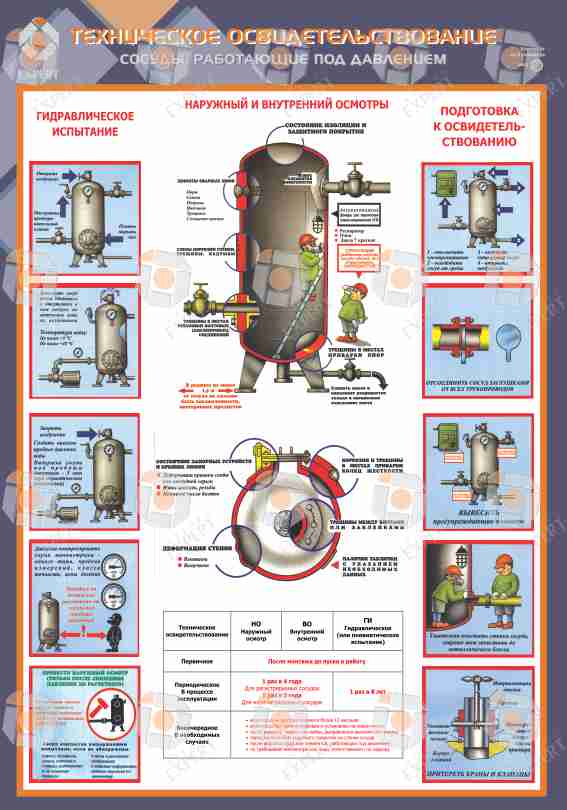

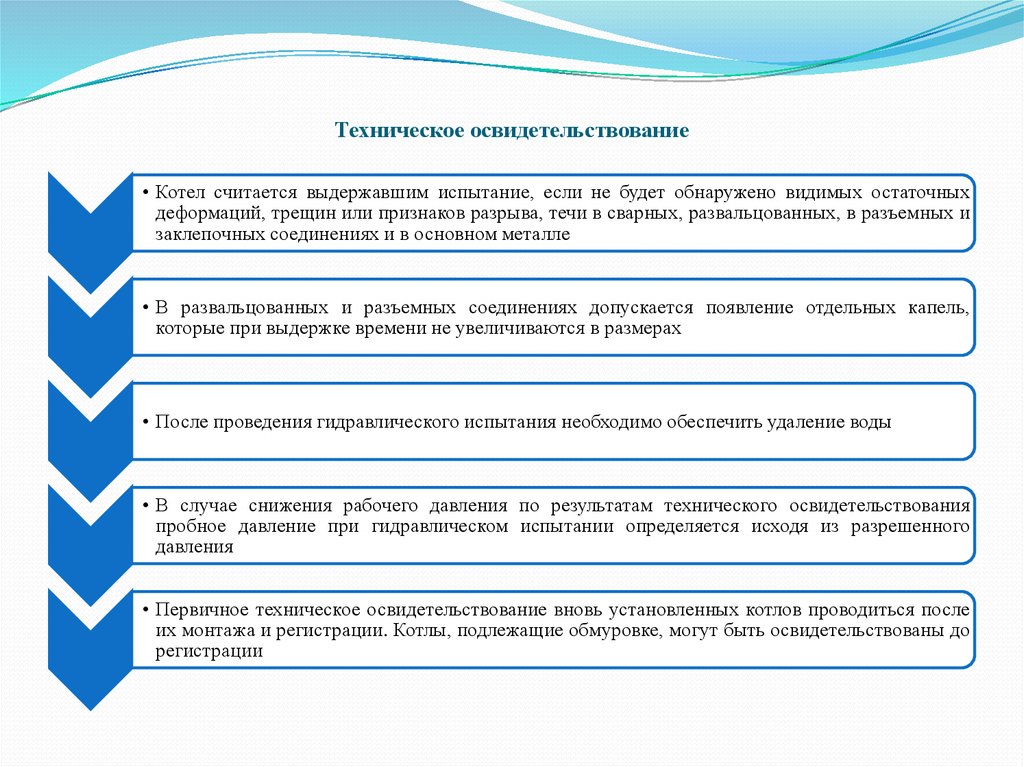

Техническое освидетельствование (ТО) водогрейных котлов и водогрейного оборудования проводятся с целью проверки на работоспособность всех механизмов и для избежания аварий из-за технических причин.

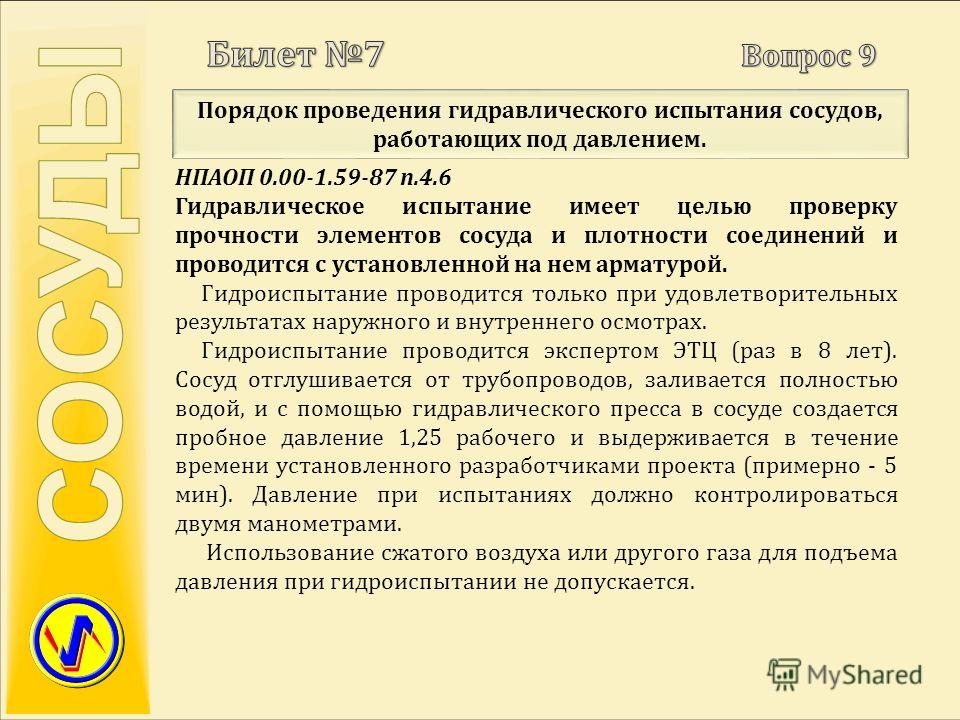

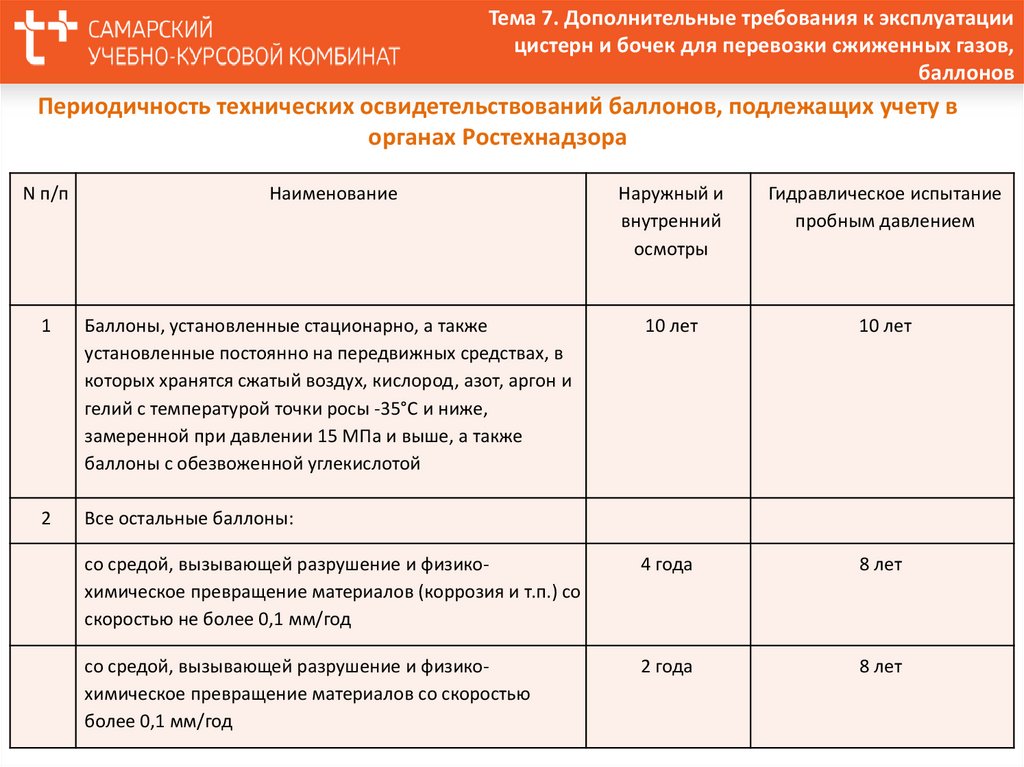

ТО может проводится двумя способами – визуальным и гидравлическим. При визуальном – проводиться внутренний и наружный осмотр. При гидравлическом – котел должен находиться под пробным давлением несколько минут.

Гидравлическое испытание необходимо проводить лишь после того, как были проведены внутреннее и наружное.

Технические освидетельствования проводят: первичное – первый раз до запуска котла в эксплуатацию; периодическое – один раз в восемь лет для контроля, и внеочередное – при истечении срока эксплуатации, при авариях или взрывах, после стихийных бедствий. Такие мероприятия проводятся только организацией, имеющей лицензию от Гостехнадзора, специалистов и специальное оборудование.

Для качественного обследования водонагревательных установок следует проводить работы в такой последовательности:

- проверка технической документации и составление плана действий по ТО;

- проведение наружного осмотра и измерение всех необходимых параметров;

- выставление оценки технического состояния всего оборудования.

Техническое состояние котла проверяется 1 раз в 5 лет, а гидравлические испытания и измерение геометрических размеров агрегата проводятся 1 раз в 10 лет.

Техническое диагностирование водогрейных котлов

Техническая диагностика водогрейных устройств проводиться с целью безопасной эксплуатации механизмов. В случае дефекта, аварии или окончания срока эксплуатации – для определения лимитного срока эксплуатации.

Такую процедуру могут проводить лишь те государственные и частные организации, которые имеют разрешение от Гостехнадзора и при наличии специалистов и оборудования для проведения диагностирования.

Порядок действия для проведения диагностирования отопительных устройств:

- Выведение водогрейного устройства из работы, охлаждение и отсоединение от других агрегатов.

- Очистка от сажи внутри и снаружи тех поверхностей, на которых должны проводить диагностирование.

- При необходимости, удаляются изоляция и обмуровка стен и внутреннее устройство котла для обеспечения проведения технической диагностики.

Применяемые устройства для диагностики должны быть укомплектованы элементами неразрушающего контроля, которые безошибочно могут установить наличие дефекта, его нахождение и размер.

Для измерения таких параметров, как прогиб труб, диаметр, прогибы и отдулины барабанов, должны использоваться специальные инструменты, которые определяют все размеры с точностью до мм. Для измерения толщины стенок необходимо использовать линейные приборы, которые имеют погрешность не более чем 0,1 мм.

Техническая диагностика металла и сварных швов должна проводиться инструментами, которые прошли государственную проверку и соответствуют принятым стандартам.

Техническое освидетельствование, диагностирование и режимно-наладочные испытания водогрейных котлов и водогрейного оборудования – залог безопасного функционирования агрегатов, продление срока эксплуатации, забота о здоровье человека и избежание загрязнения окружающей среды токсичными газами и пылью.

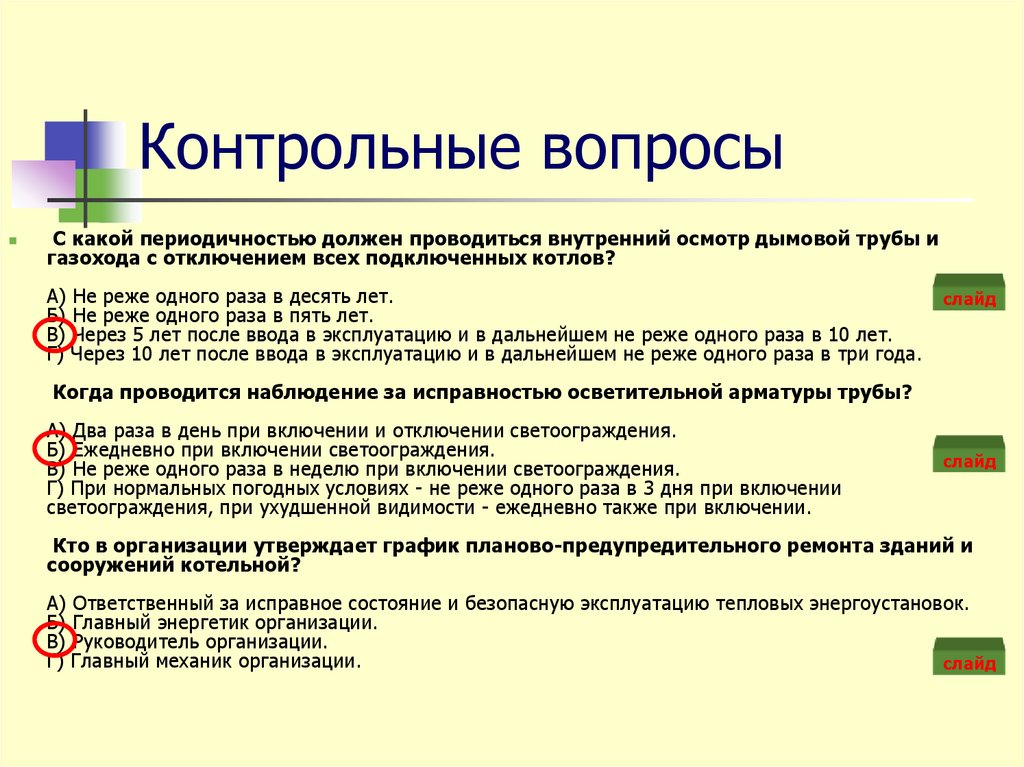

Где должны находиться режимные карты по эксплуатации котлов? — КиберПедия

А) В отделе главного энергетика.

Б) У ответственного за безопасную эксплуатацию паровых и водогрейных котлов.

В) -На щитах управления.

Г) В производственно-техническом отделе.

С какой периодичностью проводятся режимно-наладочные испытания котлов, работающих на твердом и жидком топливе?

А) Не чаще одного раза в десять лет.

Б) Не чаще одного раза в восемь лет.

В) -Не реже одного раза в пять лет.

Г) Не реже одного раза в десять лет.

С какой периодичностью проводятся режимно-наладочные испытания котлов, работающих на газообразном топливе?

А) Не реже одного раза в восемь лет.

Б) -Не реже одного раза в три года.

В) Не реже одного раза в пять лет.

Г) Не реже одного раза в десять лет.

Какой уровень воды должен поддерживаться в котле?

А) Установленный распоряжением руководителя организации.

Б) -Установленный заводом-изготовителем или скорректированный на основе пусконаладочных испытаний.

В) Установленный в соответствии с рекомендациями Ростехнадзора.

Г) Не менее установленного по результатам режимной наладки с отклонением±0,1 %.

Какие данные не указываются на табличке предохранительного клапана?

А) Давление срабатывания клапана.

Б) Срок проведения испытания.

В) Срок следующего проведения испытания.

Г) -Дата ввода в эксплуатацию.

При каком условии допускается спускать воду из остановленного парового котла с естественной циркуляцией?

А) После снижения давления в нем до номинального значения.

Б) -После снижения давления в нем до атмосферного.

В) После снижения давления в нем до минимального значения, установленного паспортом.

Как часто необходимо проводить внутренний осмотр деаэраторов?

А) Ежемесячно.

Б) Ежеквартально.

В) -Ежегодно.

Г) По мере необходимости.

С какой периодичностью должны проводиться гидравлические испытания котлов?

А) Не реже одного раза в десять лет.

Б) -Не реже одного раза в три года.

В) Не реже одного раза в пять лет.

Г) Не реже одного раза в семь лет.

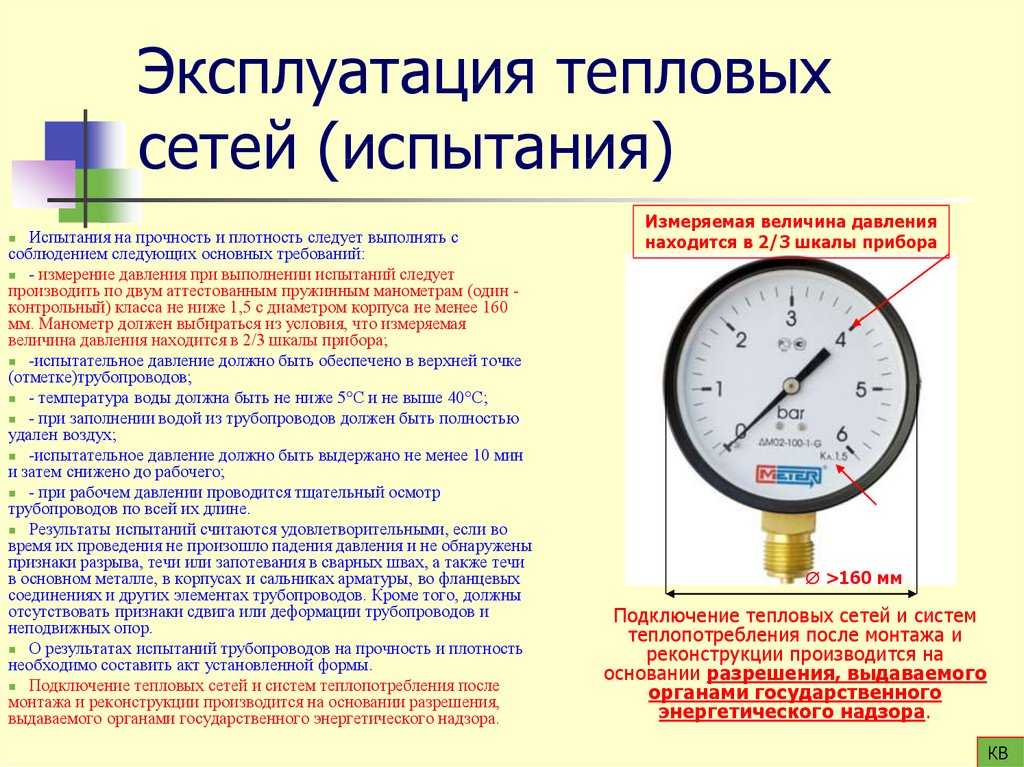

Какую температуру должна иметь вода, используемая при гидравлических испытаниях паровых и водогрейных котлов?

А) Не ниже 0 °Си не выше 20 °С.

Б) Не ниже 5 °Си не выше 30 °С.

В) Не ниже 10 °Си не выше 40 °С.

Г) -Не ниже 5 °С и не выше 40 °С.

Каково минимальное время выдержки под пробным давлением во время проведения гидравлических испытаний котла?

А) 5 минут.

Б) -10 минут.

В) 8 минут.

Г) 3 минуты.

Кому дано право снимать пломбы с аппаратуры защиты, имеющей устройства для изменения уставок?

А) Ремонтному персоналу.

Б) -Только работникам, обслуживающим устройство защиты.

В) Ответственному за исправное состояние и безопасную эксплуатацию тепловых энергоустановок.

Г) Специалистам отдела главного энергетика.

Кто дает указание на ввод в эксплуатацию после монтажа или реконструкции технологических защит, действующих на отключение оборудования?

А) -Ответственный за исправное состояние и безопасную эксплуатацию тепловых энергоустановок.

Б) Технический руководитель организации.

В) Главный энергетик организации.

Г) Представитель территориального органа Ростехнадзора.

С какой периодичностью проводятся проверка водоуказательных приборов продувкой и сверка показаний сниженных указателей уровня воды?

А) -Не реже одного раза в смену.

Б) Не реже одного раза в сутки.

В) Не реже одного раза в три дня.

Г) Не реже одного раза в неделю.

С какой периодичностью проводится проверка исправности действия предохранительных клапанов их кратковременным «подрывом»?

А) -При каждом пуске котла в работу и периодически один раз в смену.

Б) При каждом пуске котла в работу и периодически один раз в сутки.

В) При каждом пуске котла в работу и периодически один раз в неделю.

Г) При каждом пуске котла в работу и периодически один раз в месяц.

В каком случае из перечисленных котел не подлежит немедленной остановке и отключению?

А) Если произошло снижение уровня воды ниже допустимого уровня.

Б) Если давление в барабане котла поднялось выше разрешенного на 5 % и дальше не растет.

В) Если произошло снижение расхода воды через водогрейный котел ниже минимально допустимого значения.

Г) Если повысилась температура воды на выходе из водогрейного котла до значения на 20 °С ниже температуры насыщения, соответствующей рабочему давлению воды в выходном коллекторе котла.

Допускается ли эксплуатировать тепловой насос с неисправными защитами, действующими на останов?

А) Допускается под наблюдением обслуживающего персонала.

Б) -Не допускается.

В) Допускается с разрешения ответственного за исправное состояние и безопасную эксплуатацию тепловых энергоустановок.

Процедура гидроиспытаний котлов – как это работает?

Котлы являются неотъемлемым компонентом нескольких промышленных систем производства тепла. Они обеспечивают пар, необходимый для выработки тепловой энергии, и требуют строгих испытаний на безопасность, чтобы убедиться, что они правильно выполняют свои функции. Гидроиспытание — это процесс, который может помочь производителям подтвердить целостность своих котлов перед рутинной эксплуатацией.

Что такое гидростатическое испытание котла?

A гидроиспытание котла — это стресс-процедура, используемая для определения целостности всех аспектов данного котлоагрегата. Испытание включает в себя заполнение котла водой и повышение давления не менее чем в полтора раза по сравнению с максимальным указанным рабочим давлением в течение короткого времени. Во время этого испытания, если в конструкции котла есть какие-либо дефекты, испытание не будет выполнено, и котел не пройдет проверку для повседневного использования.

Зачем это нужно?

Стандартные котлы, используемые на тепловых электростанциях, имеют несколько сварных компонентов, причем каждый сварной шов представляет собой потенциальное слабое место, которое может привести к отказу оборудования, утечкам и взрывам. Кроме того, гидростатические испытания котлов гарантируют, что котлы могут выдерживать экстремальные температуры и давления, ожидаемые во время обычной эксплуатации.

Почему для проверки котлов используется вода?

В дополнение к тому, что вода легкодоступна/дешева, она обладает некоторыми физическими свойствами, которые делают ее идеальной для использования при опрессовке котлов. Во-первых, вода нетоксична и не наносит вреда окружающей среде, что упрощает соблюдение местных экологических стандартов по отходам. Вода также почти несжимаема, что позволяет легко повышать давление внутри сосуда, наполненного ею. В случае котлоагрегата быстро достигается повышение температуры от атмосферного давления до требуемого испытательного уровня.

Особые требования к воде, используемой при гидростатических испытаниях котлов

Для оптимальных результатов испытаний вода, подаваемая в котел для испытаний, должна иметь температуру от 86°F до 122°F. Дополнительные желательные параметры включают:

- Диапазон pH 8,5 – 9,2

- Силикагель 0,02 частей на миллион

- Проводимость от 5 до 10 мкСм/см

- Нулевая жесткость воды

Процедура и требования к испытанию котла под давлением

Требования к испытанию под давлением котла включают следующее:

- Поршневой насос высокого давления

- Правильно откалиброванные манометры

- Клапаны сброса давления

Для начала испытания нагнетательный поршневой насос подключается к котлу с помощью встроенного манометра. Затем котел быстро наполняют водой, стараясь вытеснить любые воздушные карманы внутри сосуда. Давление внутри котла следует поднять в 1,5 раза по сравнению со стандартным рабочим давлением и удерживать на этом уровне не менее 30 минут, закрыв все выпускные клапаны.

После удержания давления на повышенном уровне его следует снизить до нормального рабочего давления, а затем осмотреть котел на наличие утечек/насыщения или дефектов. После проверки давление в котле дополнительно снижается до атмосферного уровня, а вода сливается. Гидравлические испытания котла должны проводиться в присутствии проверяющих, которые подтверждают отсутствие утечек, а затем соответствующим образом сертифицируют котел.

Как часто требуется гидростатическое испытание котла?

Частота опрессовки котла варьируется в зависимости от местоположения и в основном зависит от оценки различных критериев котла, включая возраст , требования к давлению и история эксплуатации . Для наиболее точного подтверждения периодичности проверок ваших котлоагрегатов вам необходимо обратиться к местным или государственным инспекторам, отвечающим за вашу область деятельности.

NiGen предлагает услуги по опрессовке, на которые вы можете положиться

в NiGen , мы предлагаем лучшие услуги по испытаниям под давлением, предназначенные для оптимизации безопасности вашего промышленного применения, одновременно обеспечивая соответствие местным или государственным нормам для сосудов под давлением. У нас также есть много типов осушителей сжатого воздуха, генераторы азота для продажи, дожимные воздушные компрессоры, осушители воздуха, промышленные системы фильтрации воздуха и многое другое.

У нас также есть много типов осушителей сжатого воздуха, генераторы азота для продажи, дожимные воздушные компрессоры, осушители воздуха, промышленные системы фильтрации воздуха и многое другое.

Если вы хотите узнать больше о решениях для испытаний под давлением, которые мы предлагаем, , пожалуйста, свяжитесь с нами сегодня .

Процедура гидростатических испытаний котла

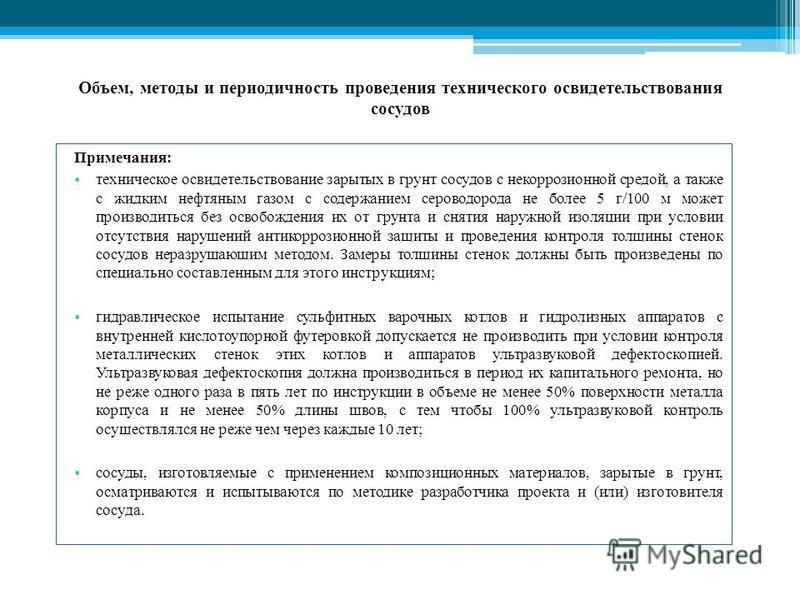

Настоящая процедура определяет требования и порядок проведения гидростатических испытаний напорных частей котла после завершения сборки всех компонентов котла высокого давления и температуры.

Гидростатические испытания Цель

Гидростатические испытания в котле проводятся для проверки следующего:

- Утечки в напорных частях котла (трубы, коллекторы и патрубки).

- Для проверки прочности сварных соединений и связанных с ними частей котла, работающих под давлением, в соответствии с требованиями норм.

- Для подтверждения прочности напорных частей котла при давлении, превышающем рабочее давление котла при температуре окружающей среды.

Гидравлическое испытание котла проводится при следующих условиях / ситуаций.

- По завершении работ по монтажу котла

- Об окончании ремонтных работ по напорным частям котла

- По завершении ежегодного капитального ремонта

- По запросу уполномоченного органа для выполнения установленных законом требований. Новый котел готов к гидростатическим испытаниям

Перед проведением гидравлических испытаний котла необходимо выполнить следующие действия.

• Убедитесь в том, что монтаж напорной части котла завершен.

• Убедитесь, что все операции по сварке/НК и термообработке завершены.

• Убедитесь, что необходимые сварные детали, работающие под давлением, выполнены в соответствии с чертежом.

• Убедитесь, что все распорки, их направляющие и анкеры установлены в соответствии с чертежами. (Проверьте и убедитесь, что зазоры в направляющих и анкерах строго соответствуют чертежу).

• Убедитесь, что все постоянные опоры котла, конструктивные связи выполнены согласно чертежам.

• Убедитесь, что все временные опоры, предусмотренные для монтажных опор, удалены.

• Убедитесь, что все инструменты; оборудование и незакрепленные предметы были удалены из барабанов и коллекторов.

• Убедитесь, что паровой барабан, смотровые люки и смотровые заглушки коллекторов правильно соединены и плотно закрыты.

• Убедитесь, что подвески с постоянной нагрузкой зафиксированы стопорным штифтом, а подпружиненные подвески заблокированы.

• Убедитесь, что оборудование для заполнения котла готово.

• Убедитесь, что насос для гидростатических испытаний доступен.

• Убедитесь, что подается питание на насос повышения давления.

• Обеспечение качества и наличия деминерализованной воды в соответствии с требованиями. (Минимум трехкратная (3) вместимость котловой воды должна быть легко доступна).

• Убедитесь, что минимум два комплекта запасных прокладок для барабана и важных прокладок котла должны быть готовы.

• Убедитесь, что надлежащее освещение, подходные платформы и системы связи готовы.

• Убедитесь, что выполнены следующие временные мероприятия для проведения гидравлического испытания.

• Временное соединение трубопровода от нагнетания нагнетательного насоса до места соединения гидроиспытаний в котле.

• Убедитесь, что все временные трубопроводы имеют достаточную опору.

• Убедитесь, что минимум три (3) калиброванных манометра установлены в указанных местах (один в паровом барабане, один в паровыпускном коллекторе, а другой на выходе гидравлического насоса).

• Убедитесь, что циферблатный манометр, используемый при испытаниях, имеет циферблаты, отградуированные по всему диапазону давления гидроиспытаний.

• Предпочтительно, чтобы размер калиброванного манометра превышал 200 мм.

• Обеспечьте надлежащую и достаточную рабочую силу во время теста.

• Убедитесь, что внутренние детали барабана не установлены внутри парового барабана.

Операция заполнения котла для гидростатических испытаний

- Убедитесь, что следующие клапаны закрыты.

• Корневые клапаны всех инструментов.

• Клапаны линии дозирования химикатов

• Клапаны CBD и IBD

• Все дренажные клапаны коллектора и трубы

• Запорные клапаны системы продувки сажи и системы охлаждения проб.

- Убедитесь, что следующие клапаны открыты.

• Соединительный клапан гидроиспытания

• Клапан наливной линии

• Вентиляционный клапан барабана

• Запорные клапаны индикатора давления гидроиспытания

• Вентиляционный клапан пароперегревателя

- Убедитесь, что поддерживается следующее качество DM воды.

• PH от 8,5 до 10,5.

• Качество воды должно соответствовать договору с поставщиком.

• Температуру деминерализованной воды следует поддерживать в пределах от минимум 21 °C до максимум 50 °C.

• Температура деминерализованной воды и металла деталей, работающих под давлением, должна быть выше точки росы окружающего воздуха, чтобы предотвратить образование конденсата на испытуемых деталях, работающих под давлением, что сопряжено с обнаружением небольших утечек.

• Откройте вентиль наливной линии и начните заполнять котел через сливы нижней точки.

• Продолжайте заполнение до тех пор, пока вода не начнет выходить через все вентиляционные отверстия корпуса котла и коллекторов пароперегревателя. Убедитесь, что воздух полностью выпущен.

• Не приваривайте никакие детали, работающие под давлением, или приспособления к деталям, работающим под давлением, с водой внутри трубок.

• После того, как котел будет полностью заполнен, закройте все вентиляционные отверстия, когда вода начнет свободно выходить без пузырьков воздуха, и остановите заправочный насос и изолируйте заправочный насос от котла.

Провести инспекцию в специально отведенных местах. Если на этом этапе наблюдаются утечки, необходимо понизить уровень воды в котле и слить ее по мере необходимости для устранения утечек.

Нагнетание давления и осмотр

Если все условия удовлетворительные, запустите нагнетающий насос, оставив клапан сброса давления открытым и убедившись, что в печи нет людей. Во время подъема давления выявленная испытательная бригада должна обходить котел для осмотра. Как только давление в котле повысится до 10 кг/см2 (g), остановите насос и наблюдайте за падением давления.

Если проверяющий персонал не обнаружил утечек, запустите нагнетающий насос. Постепенно повышайте давление до 25 % давления гидроиспытаний и повторяйте вышеуказанные шаги. Аналогично проделайте это для 50% и 75% гидроиспытательного давления. Когда давление достигнет давления гидроиспытаний, остановите нагнетающий насос и наблюдайте за падением давления в течение 30 минут, а назначенная испытательная группа должна тщательно осмотреть котел на наличие утечек или запотевания.

Меры предосторожности при гидростатических испытаниях

Для пароперегревателей подвесного типа (без дренажа) принимаются необходимые меры предосторожности для предотвращения коррозии. ДМ вода с добавлением поглотителя кислорода до 300 частей на миллион и рН не более 9,5. Затем его можно оставить заполненным после теста. В случае приваренных предохранительных клапанов, снимите заглушку гидроиспытания и установите на место обычное седло предохранительного клапана после сброса давления и опорожнения котла. В случае фланцевых предохранительных клапанов снимите глухой фланец и установите клапаны на место.